یکی از اساسیترین وسیلههایی که در بستهبندی محصولات و کالاها در صنایع و حوزههای مختلف مورد استفاده قرار میگیرند، کارتنها هستند. به عنوان مثال امروز شاهد ورود کارتن اسبابکشی برای بستهبندی اصولی کالاها حین جابجایی هستیم. بنابراین افراد میتوانند با خرید کارتن از هزینههای ناشی از خسارتهای احتمالی حین جابجایی اجتناب کنند.

علاوه بر آن میوهها، مواد خوراکی، محصولات آرایشی و بهداشتی و بسیاری موارد دیگر برای انبارکردن و رسیدن به دست مشتری نیاز به یک بسته بندی خوب و باکیفیت دارند. تمامی این موارد زمانی امکانپذیر خواهند بود که کارتنی باکیفیت و متناسب با نیاز خود در اختیار داشته باشید. اگر شما نیز به بحث کارتن و کارتنسازی علاقه دارید تا انتهای این مقاله همراه ما باشید. در این مطلب به بررسی نحوه تولید ورق کارتن که اصلیترین مرحله کارتن سازی است، پرداختهایم.

مراحل تولید ورق کارتن

برای اینکه بتوان کارتنی باکیفیت و متناسب با نیاز کاربران تولید و وارد بازار کرد باید تمامی مراحل لازم برای این منظور با نهایت دقت دنبال شوند. البته کارتنها عموما از ضایعات کاغذی به صورت بازیافتی تولید میشوند. بنابراین اولین کار برای آغاز تولید ورق کارتن جمعآوری کارتنها و زبالههای کاغذی است. سپس محصولات جمعآوری شده وارد کارخانه کارتنسازی شده و مراحل اصلی برای تولید ورق کارتن آغاز میشود. در ادامه به معرفی تک تک این مراحل به ترتیب پرداختهایم:

مرحله اول، مرطوبسازی و پرس ضایعات کارتن

اولین مرحله برای تولید ورق کارتن با پرس کردن ضایعات جمعآوری شده آغاز میگردد. برای این منظور زبالههای کاغذ به کمک آب مرطوب شده و سپس به کمک دستگاههای پرس فشرده میگردند. در انتهای این مرحله بستههای فشردهای به شکل مکعب مستطيل ایجاد میشود. معمولا این مرحله در کارخانه پرس ضایعات کاغذی انجام میشود و سپس بستههای فشرده تولید شده به کارخانه ورقسازی متنقل میگردد. هدف از انجام این مرحله کاهش حجم ضایعات کارتن و در نتیجه صرفهجویی در هزینههای مربوط به حمل و نقل خواهد بود.

بیشتر بخوانید: کاغذ، مقوا و ورق چه تفاوتهایی با یکدیگر دارند؟

مرحله دوم، ایجاد خمیر کاغذ

در مرحله دوم ضایعات پرس شدهای که به کارخانه ورقسازی منتقل گشتهاند تبدیل به خمیر کاغذ میشوند. برای این منظور مواد مخصوصی را به ضایعات پرس شده اضافه کرده و درون دستگاهها قرار میدهند. در انتهای این مرحله خمیر کاغذ تولید میشود. جزئیات کار به این صورت است که ضايعات کارتن توسط نوار نقاله درون مخزن هيدروپالپر منتقل میشوند.

در این مسیر برخی از ناخالصیها جداسازی شده و به مواد اصلی آب اضافه میگردد. سپس مخلوط آب و آخالها به خط تولید بعدی، یعنی توربوسپراتور وارد میشوند. در این مرحله تمامی الیافهای ضایعات کارتنی به طور کامل از یکدیگر جدا میشوند و ناخالصیها به کمک نيروي گريز از مرکز با دقت بالایی جدا میشوند.

در نهایت افزودنیهای شیمیایی و رزين به مواد درون دستگاه اضافه میشود. علت این کار ایجاد استحکام و قدرت بالا در کاغذ و بهبود چسبيدن دوباره الياف کاغذ به یکدیگر است. محصولی که در نتیجه این کارها به وجود میآید را به مخزنهاي بتني به نام چست منتقل میکنند. هدف از منتقل کردن خمیر به این مرحله، یکنواختسازی خمیر به کمک همزنهاي قوی به نام اجيکتيتور است.

توجه داشته باشید که پشت سر گذاشتن این مرحله با دقت بالا تاثیر بسیار زیادی در کیفیت ورق کارتن تولید شده دارد. هر چه خمیر ایجاد شده خالصتر و صافتر باشد ورق کارتن تولید شده نیز از کیفیت بسیار بالایی برخوردار خواهد بود.

مرحله سوم، ایجاد ورق کاغذ

مرحله سوم که اساسیترین مرحله در تولید ورق کارتن محسوب میشود، ایجاد ورق کاغذ است. ورق کاغذ توسط دستگاههای مخصوصی با گراماژهای مختلف تولید میشود. برای این منظور خمیر کاغذ تولید شده در مرحله قبل به کمک پمپها و لولههاي انتقال به درون سالن توليد کاغذ پمپ میگردند. برای این که خمیر کاغذ با ضخامت یکسانی از دستگاه خارج شود اعمال فشار یکسان در مراحل انجام کار از اهمیت بالایی برخوردار است. البته اپراتور دستگاه میتواند با ایجاد تغییر در تنظیمات دستگاه ضخامت یا همان گراماژ ورقهای کاغذ را بیشتر و یا کمتر کند. هر چه سرعت دستگاه برای انتقال خمیر و فاصله دريچهها و تيغههاي خروجي خمير از هدباکس بیشتر باشد، ضخامت کاغذ نیز بیشتر خواهد بود و بلعکس.

مرحله چهارم، آبگیری خمیر کاغذ

بعد از اینکه خمیر کاغذ آماده شده و به شکل ورقهای خمیری در آمده نوبت به آبگیری آن میرسد. برای تسهیل کار خمیرهای کاغذی بر روی ميز فوردينير که حالتی توری شکل دارد قرار میگیرد. برای تسریع مرحله خشککردن خمیرها در حین حرکت رو به جلو بر روی میز فوردينير از ساکشن باکسها و فنها تعبیه شده در طول مسیر کمک میگیرند. البته برای جلوگیری از تغییر ابعاد و خراب شدن حالت خمیرها قدرت ساکشنها و فنها باید یکسان باشند. بعد از اتمام این کار خمیرهای آبگیریشده وارد ماشینهای پرس آبگیری کاغذ میشوند و در این مرحله تمامی آب خمیر به طور کامل به کمک نیروی فشاری غلطکهاي پرس گرفته میشود.

مرحله پنجم، مرحله کاغذسازی

مهمترین و حساسترین بخش در تولید ورق کارتن، مربوط به مرحله کاغذسازی است. چرا که کوچکترین بیدقتی و تنظیم غیر اصولی دستگاه میتواند سبب عدم یکنواختی در محصول نهایی شود. در این مرحله از غلطکهای مخصوصی کمک گرفته و آخرین اقدامات لازم بر روی خمیر کاغذ انجام میشود. بعد از اتمام کار شما کاغذهای اولیه برای کارتنسازی را در اختیار خواهید داشت.

مرحله ششم، تولید ورق کارتن

آخرین مرحله که با نام تولید ورق کارتن شناخته میشود با چسباندن کاغذهای ایجاد شده به یکدیگر همراه خواهد بود. در این بخش از کار ورقهای ایجاد شده بسته به نیاز مشتری بر روی هم قرار گرفته و ورقهای کارتن ۳ لایه، 5 لایه و غیره ایجاد میگردد.

کلام آخر

برای اینکه درک بهتری از یکی از مهمترین محصولات بستهبندی، یعنی کارتنها داشته باشید در این مقاله سعی کردیم به مراحل اساسی تولید ورق کارتن بپردازیم. بعد از اتمام تمامی این کارها ورقهای تولیدی رول شده و در مراحل بعدی متناسب با تقاضای بازار در ابعاد و شکلهای مورد نظر برش داده میشوند. در نهایت نیز ورقهای بریده شده از لبهها به یکدیگر چسبانده و کارتن نهایی برای عرضه به بازار آماده میشود.

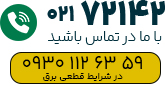

سامانه فروش انواع لوازم بستهبندی زودپک این فرصت را به شما مشتریان عزیز خود میدهد تا بهترین کیفیت کارتنهای موجود در بازار را با قیمتی مناسب خریداری کنید.

نوع

نوع

ضربه گیر و پر کننده

ضربه گیر و پر کننده

سلفون و استرچ

سلفون و استرچ

چاپ اختصاصی روی محصولات

چاپ اختصاصی روی محصولات

سلام, ممنون از توضیحات ارائه, نکته قابل عرض اینکه توضیحات خیلی مختصر می باشد

سلام

با تشکر از بارخوردتون در مورد این مقاله، این یک مقاله خلاصه و مختصر در راستای آشنایی اولیه مخاطبان با فرآیند کارتن سازی و ورق سازی هستش و به همین دلیل سعی شده خیلی خلاصه و تیتروار مراحل توضیح داده شود.